基于PLC的TPM设备管理系统的必要性

一些工厂在管理模式的推动中,由于员工素质和技术的参差不齐,员工流动性大,以及市场诸多因素的影响或制约等,管理执行难度大、取得的效果不明显。多数时间,全员参与只是口号,实际只由少数几个人掌控。轻视管理过程中的一些细节,更多注重产量而忽略产品质量和生产安全,设备点检和预防性维修预案无法落到实处,设备管理部门与生产部门在生产过程中出现对立、脱轨的现象时有发生。一旦发生事故,部门间就会相互推诿、各自逃避。

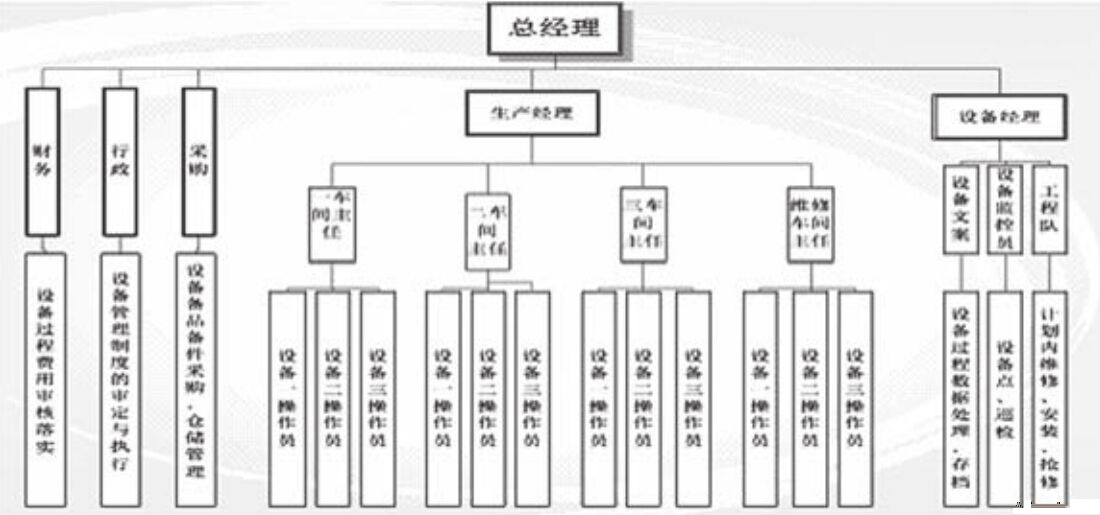

图1 TPM设备管理系统的系统结构

TPM管理就成了企业形象的墙头装饰,变成管理者们对责任事故推卸的一个说词。随着越来越多的企业对先进控制的接受、应用和工业网络总线的成熟及标准化,以及工业网络与英特网的兼容,给设备组建网络管理系统奠定了基础,为管理过程中获取数据的可靠性增添了砝码;同时对强化设备管理和建立良好的激励机制创建了一个透明的容器。

TPM管理特点是三个“全”,即全效率、全系统和全员参与。结合TPM管理和公司的组织结构,绘制出全员参与的结构图,如图1所示。图1中,设备谁使用,谁就负责该设备的基础管理,即设备的正常使用和状态监护。设备从申购到报废,各管理流程采取并行工作,相互促进,达到全效率和全系统的跟踪实施。最大成度降低成本和耗损,提高生产力。

以前,在TPM管理大力推行过程中,因为利益关系,常常制约着设备管理在单位的正常运作,如一台报废设备中的部分完好部件,无法实现其再生价值。基于应用的设备管理系统模型,通过网络组建管理系统,可以让问题环节通透地在各终端适时显示,问题制造者就会因此得到警醒和鞭策,让TPM管理特点得以体现,从而达到TPM管理目标。